Projektowanie i budowa maszyn to złożony proces, który wymaga staranności oraz wiedzy technicznej. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie wymagań, które maszyna ma spełniać. To obejmuje zarówno funkcjonalność, jak i parametry techniczne, takie jak wydajność, niezawodność czy bezpieczeństwo użytkowania. Następnie inżynierowie przystępują do tworzenia koncepcji, co często wiąże się z rysowaniem szkiców oraz modelowaniem 3D. W tym etapie ważne jest uwzględnienie wszystkich aspektów konstrukcyjnych oraz materiałowych. Kolejnym krokiem jest analiza i symulacja, które pozwalają na przewidzenie zachowania maszyny w różnych warunkach pracy. Po zakończeniu fazy projektowej następuje etap budowy, który obejmuje zarówno produkcję komponentów, jak i ich montaż. Ważne jest, aby każdy element był wykonany zgodnie z wcześniej ustalonymi specyfikacjami, co zapewnia prawidłowe działanie całej maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn

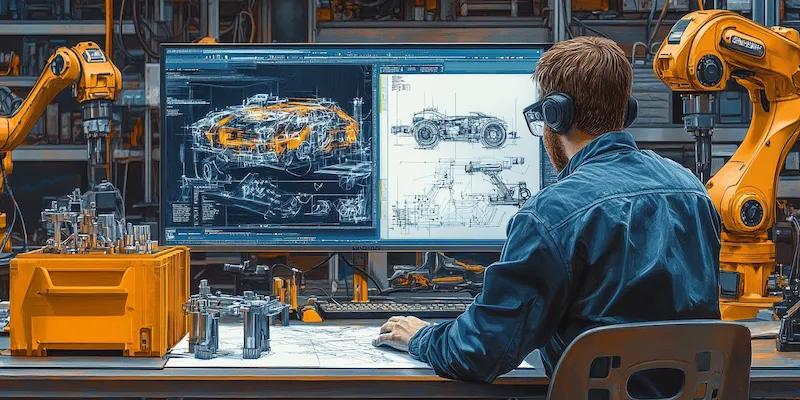

W projektowaniu i budowie maszyn stosuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość finalnego produktu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz analizowanie różnych wariantów konstrukcji. Inną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację działań związanych z obróbką materiałów. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod wytwarzania. Wykorzystanie symulacji komputerowych również ma kluczowe znaczenie w ocenie wydajności i bezpieczeństwa maszyn przed ich fizycznym wyprodukowaniem.

Jakie są najczęstsze problemy podczas budowy maszyn

Podczas projektowania i budowy maszyn mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych wyzwań jest niedoszacowanie kosztów materiałów lub robocizny, co może prowadzić do przekroczenia budżetu. Kolejnym problemem jest brak odpowiedniej komunikacji między zespołem projektowym a działem produkcji, co może skutkować niezgodnościami w specyfikacjach technicznych lub błędami w montażu. Często zdarza się również, że inżynierowie napotykają trudności związane z dostępnością komponentów lub materiałów, co może opóźnić harmonogram prac. Dodatkowo zmieniające się przepisy prawne dotyczące bezpieczeństwa i ochrony środowiska mogą wymusić modyfikacje w projekcie już na etapie budowy. Wreszcie, testowanie gotowych maszyn może ujawnić nieprzewidziane problemy techniczne, które będą wymagały dodatkowych poprawek lub nawet całkowitej przebudowy niektórych elementów.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Znajomość zasad działania różnych mechanizmów oraz umiejętność analizy ich wydajności są kluczowe dla stworzenia funkcjonalnego projektu. Ponadto biegłość w obsłudze programów CAD i CAM jest niezbędna do tworzenia precyzyjnych modeli oraz dokumentacji technicznej. Umiejętności analityczne pozwalają na przeprowadzanie symulacji oraz ocenę ryzyka związanych z danym rozwiązaniem konstrukcyjnym. Równie ważne są umiejętności miękkie, takie jak komunikacja czy praca zespołowa, ponieważ projekty często wymagają współpracy z innymi specjalistami oraz działami firmy. Zdolność do rozwiązywania problemów i kreatywność są również istotne w kontekście poszukiwania innowacyjnych rozwiązań technologicznych.

Jakie są najnowsze trendy w projektowaniu i budowie maszyn

W dzisiejszych czasach projektowanie i budowa maszyn ewoluują w szybkim tempie, a nowe technologie oraz podejścia do inżynierii mają ogromny wpływ na te procesy. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Wykorzystanie robotów przemysłowych w procesach montażowych oraz obróbczych staje się coraz bardziej powszechne, co przyczynia się do skrócenia czasu realizacji projektów. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu inżynierowie mogą zbierać dane dotyczące wydajności oraz stanu technicznego maszyn, co pozwala na szybsze diagnozowanie problemów oraz planowanie konserwacji. Zrównoważony rozwój również zyskuje na znaczeniu, a projektanci coraz częściej poszukują ekologicznych rozwiązań, które minimalizują negatywny wpływ na środowisko.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wystąpienia wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z eksploatacją maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. W oparciu o wyniki tej analizy inżynierowie mogą wprowadzać odpowiednie środki ochrony, takie jak osłony, blokady czy systemy alarmowe. Ważne jest także przeprowadzanie regularnych inspekcji oraz testów bezpieczeństwa, które pozwalają na wykrycie ewentualnych usterek lub niezgodności z normami. Szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn oraz procedur awaryjnych również ma kluczowe znaczenie dla zapewnienia bezpieczeństwa w miejscu pracy.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne etapy procesu inżynieryjnego, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny oraz jej specyfikacji technicznych. W tym etapie inżynierowie analizują wymagania funkcjonalne, dobierają odpowiednie materiały oraz opracowują rysunki techniczne i modele 3D. Kluczowym celem projektowania jest stworzenie rozwiązania, które będzie nie tylko efektywne, ale także bezpieczne i zgodne z obowiązującymi normami. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję komponentów oraz ich montaż. W tym procesie ważne jest ścisłe przestrzeganie specyfikacji opracowanych podczas fazy projektowej oraz zapewnienie wysokiej jakości wykonania każdego elementu maszyny. Budowa wymaga także koordynacji działań różnych zespołów oraz zarządzania czasem i kosztami projektu.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn

Wprowadzanie innowacji w projektowaniu i budowie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie projektu. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się potrzeb rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do szybkiego reagowania na nowe trendy technologiczne oraz zmiany w przepisach prawnych dotyczących bezpieczeństwa czy ochrony środowiska. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Często wymaga to znacznych inwestycji finansowych oraz czasu na przeszkolenie pracowników w zakresie obsługi nowych narzędzi czy oprogramowania. Dodatkowo innowacje mogą wiązać się z ryzykiem technologicznym – nowe rozwiązania mogą nie spełniać oczekiwań lub okazać się mniej efektywne niż tradycyjne metody.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania i budowy maszyn, oferując szereg korzyści dla inżynierów oraz producentów. Przede wszystkim umożliwiają one dokładną analizę zachowania maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wyprodukowaniem. Dzięki symulacjom można przewidzieć potencjalne problemy związane z wydajnością czy niezawodnością konstrukcji, co pozwala na ich wcześniejsze skorygowanie. To znacząco obniża ryzyko wystąpienia błędów podczas budowy oraz zmniejsza koszty związane z ewentualnymi poprawkami po zakończeniu procesu produkcji. Symulacje również przyspieszają cykl projektowy poprzez umożliwienie szybkiego testowania różnych wariantów konstrukcyjnych bez potrzeby tworzenia fizycznych prototypów. Dodatkowo pozwalają one na optymalizację parametrów maszyny pod kątem wydajności energetycznej czy kosztowej, co ma kluczowe znaczenie w kontekście rosnącej konkurencji rynkowej.

Jakie są najlepsze praktyki w zakresie dokumentacji technicznej maszyn

Dobra dokumentacja techniczna jest niezwykle istotna zarówno podczas projektowania, jak i budowy maszyn, ponieważ stanowi podstawę dla późniejszej eksploatacji oraz konserwacji urządzeń. Kluczową praktyką jest tworzenie szczegółowych rysunków technicznych oraz schematów montażowych, które powinny być jasne i łatwe do zrozumienia dla wszystkich członków zespołu produkcyjnego. Ważne jest także dokumentowanie wszelkich zmian dokonanych podczas procesu projektowego czy budowlanego, aby zapewnić pełną przejrzystość działań oraz możliwość śledzenia historii projektu. Dobrze przygotowana dokumentacja powinna również zawierać instrukcje obsługi oraz procedury konserwacyjne dla użytkowników końcowych, co zwiększa bezpieczeństwo eksploatacji maszyny. Regularne aktualizowanie dokumentacji technicznej jest niezbędne zwłaszcza w przypadku modyfikacji konstrukcji lub wdrażania nowych technologii.