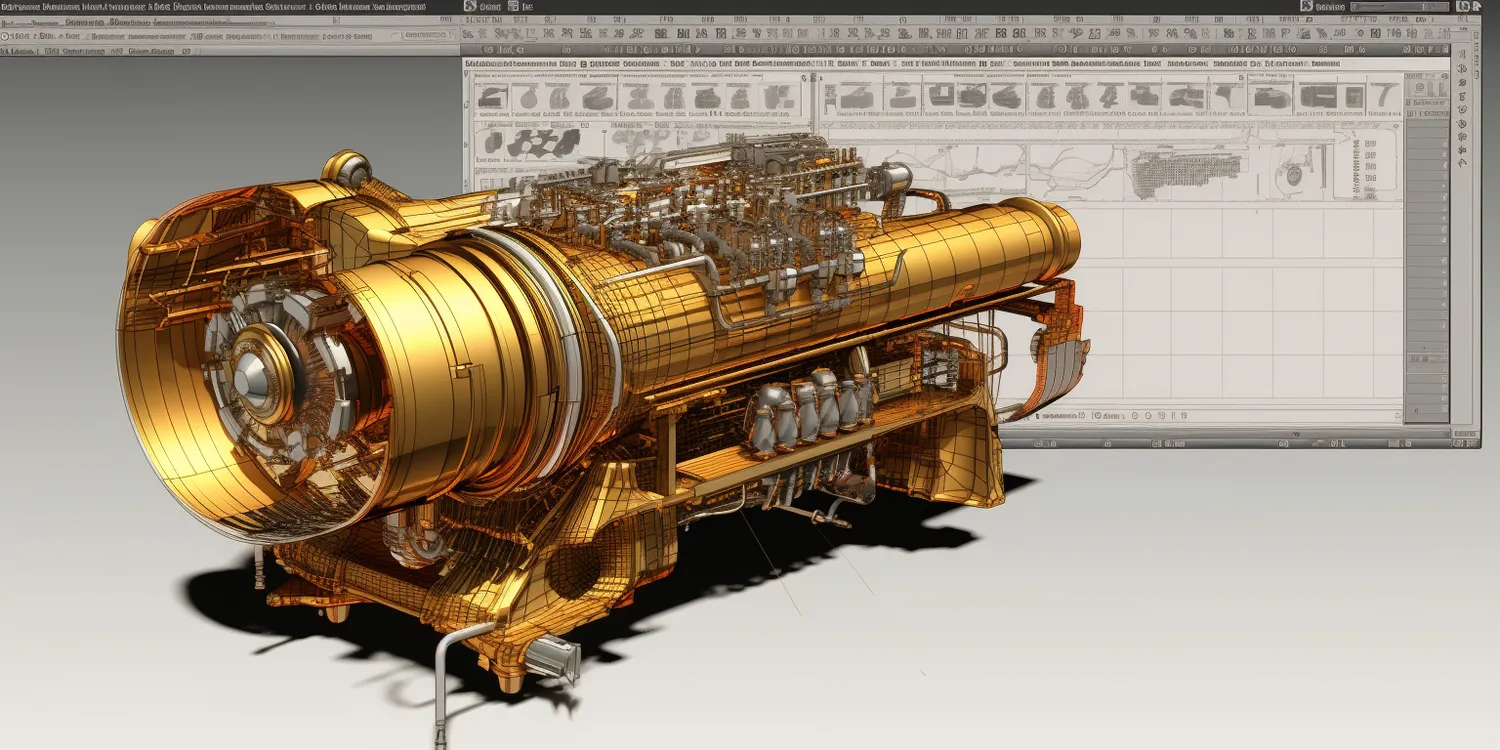

Projektowanie części maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie wymagań projektowych, które mogą obejmować zarówno funkcjonalność, jak i ograniczenia technologiczne. W tym etapie inżynierowie muszą zebrać wszystkie niezbędne informacje dotyczące specyfikacji technicznych, materiałów oraz warunków pracy, w jakich dana część będzie funkcjonować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD (Computer-Aided Design) pozwala na dokładne odwzorowanie pomysłu oraz przeprowadzenie symulacji, co jest kluczowe dla oceny wydajności i trwałości projektowanej części. Kolejnym istotnym krokiem jest analiza wytrzymałościowa, która pozwala na identyfikację potencjalnych słabości w konstrukcji. Na tym etapie można również dokonać optymalizacji projektu, aby zminimalizować koszty produkcji oraz zwiększyć efektywność działania.

Jakie narzędzia są używane w projektowaniu części maszyn

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi i technologii, które znacząco ułatwiają pracę inżynierów. Przede wszystkim najważniejszymi narzędziami są programy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać różnego rodzaju analizy, takie jak analiza wytrzymałościowa czy symulacje ruchu. W ostatnich latach coraz większą popularność zyskują także programy do symulacji komputerowej, które pozwalają na testowanie zachowania projektowanych części w różnych warunkach bez konieczności fizycznego prototypowania. Dodatkowo inżynierowie korzystają z narzędzi do zarządzania projektem, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów projektu. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej powszechna w prototypowaniu części maszyn. Umożliwia ona szybkie i tanie wytwarzanie modeli, co przyspiesza cały proces projektowania i pozwala na szybsze wprowadzanie poprawek.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często napotykają na różnorodne pułapki i błędy, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych i technicznych. Często zdarza się, że inżynierowie nie uwzględniają wszystkich warunków pracy lub ograniczeń materiałowych, co prowadzi do stworzenia projektu, który nie spełnia oczekiwań użytkowników. Kolejnym powszechnym błędem jest brak odpowiedniej analizy wytrzymałościowej, co może skutkować awarią części podczas eksploatacji. Inżynierowie powinni również unikać nadmiernego skomplikowania konstrukcji, ponieważ może to prowadzić do trudności w produkcji oraz montażu. Niezwykle istotne jest także właściwe dobranie materiałów – ich niewłaściwy wybór może wpłynąć na trwałość i funkcjonalność gotowego produktu. Warto również zwrócić uwagę na dokumentację techniczną; jej niedokładność lub brak szczegółowych rysunków może prowadzić do nieporozumień podczas produkcji.

Jakie są nowoczesne trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn ewoluuje pod wpływem nowoczesnych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów projektowych dzięki zastosowaniu sztucznej inteligencji oraz algorytmów uczenia maszynowego. Te technologie pozwalają na szybsze generowanie optymalnych rozwiązań konstrukcyjnych oraz automatyczne wykrywanie potencjalnych błędów w projekcie. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia; inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz metod produkcji minimalizujących odpady. Również cyfryzacja procesu produkcji staje się standardem – dzięki zastosowaniu Internetu Rzeczy (IoT) możliwe jest monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności w czasie rzeczywistym. To pozwala na szybsze reagowanie na ewentualne problemy oraz optymalizację procesów produkcyjnych. Nie można zapominać o rosnącej roli współpracy między różnymi dziedzinami inżynierii; interdyscyplinarne podejście sprzyja innowacjom i tworzeniu bardziej zaawansowanych technologicznie rozwiązań.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg kluczowych umiejętności, które pozwalają im na efektywne wykonywanie swoich obowiązków. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, ponieważ to one stanowią fundament dla każdego projektu. Inżynierowie muszą rozumieć, jak różne materiały reagują na obciążenia oraz jakie mają właściwości fizyczne i chemiczne. Kolejną istotną umiejętnością jest biegłość w obsłudze programów CAD, które są nieodłącznym narzędziem pracy w tej dziedzinie. Umiejętność tworzenia modeli 3D oraz rysunków technicznych jest kluczowa dla wizualizacji pomysłów oraz komunikacji z innymi członkami zespołu. Ponadto, inżynierowie powinni znać zasady analizy wytrzymałościowej oraz umieć przeprowadzać symulacje komputerowe, co pozwala na ocenę wydajności projektowanych części w różnych warunkach. Dodatkowo, umiejętności interpersonalne są równie ważne; inżynierowie często pracują w zespołach wielodyscyplinarnych, dlatego zdolność do współpracy i komunikacji z innymi specjalistami jest niezbędna dla sukcesu projektu.

Jakie są najważniejsze aspekty bezpieczeństwa przy projektowaniu części maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania części maszyn. Inżynierowie muszą zadbać o to, aby projektowane elementy były nie tylko funkcjonalne, ale także bezpieczne w użytkowaniu. Kluczowym krokiem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją danej części. W ramach tej analizy należy ocenić możliwe scenariusze awarii oraz ich konsekwencje dla użytkowników i otoczenia. Ważnym elementem jest także stosowanie odpowiednich norm i standardów bezpieczeństwa, które regulują wymagania dotyczące konstrukcji maszyn. Inżynierowie powinni również uwzględniać ergonomię w swoich projektach; dobrze zaprojektowane maszyny powinny być łatwe i wygodne w obsłudze, co znacząco wpływa na bezpieczeństwo operatorów. Dodatkowo, warto inwestować w szkolenia dla pracowników dotyczące obsługi maszyn oraz zasad bezpieczeństwa pracy, aby zminimalizować ryzyko wypadków.

Jakie są wyzwania związane z projektowaniem części maszyn w XXI wieku

Projektowanie części maszyn w XXI wieku stawia przed inżynierami wiele wyzwań związanych z dynamicznymi zmianami technologicznymi oraz rosnącymi wymaganiami rynku. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko rozwijających się technologii cyfrowych i automatyzacyjnych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz umieć je wdrażać w swoich projektach, co wymaga ciągłego kształcenia i adaptacji. Również globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna; firmy muszą szybko reagować na zmieniające się potrzeby klientów oraz dostosowywać swoje produkty do różnych rynków. Kolejnym wyzwaniem jest zrównoważony rozwój; inżynierowie muszą poszukiwać ekologicznych materiałów oraz metod produkcji minimalizujących wpływ na środowisko naturalne. Warto również zwrócić uwagę na rosnącą rolę danych i analityki w procesie projektowania; wykorzystanie danych do podejmowania decyzji staje się standardem, co wymaga od inżynierów umiejętności analizy i interpretacji informacji.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu części maszyn

Przyszłość technologii w projektowaniu części maszyn wydaje się być niezwykle obiecująca dzięki postępom w dziedzinach takich jak sztuczna inteligencja, druk 3D czy Internet Rzeczy (IoT). Sztuczna inteligencja ma potencjał do znacznego przyspieszenia procesu projektowania poprzez automatyzację rutynowych zadań oraz optymalizację rozwiązań konstrukcyjnych. Dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii oraz sugerowanie ulepszeń na podstawie analizy danych historycznych. Druk 3D staje się coraz bardziej powszechny nie tylko w prototypowaniu, ale także w produkcji seryjnej; ta technologia umożliwia tworzenie skomplikowanych geometrów oraz personalizację produktów według indywidualnych potrzeb klientów. Internet Rzeczy otwiera nowe możliwości monitorowania pracy maszyn w czasie rzeczywistym; dane zbierane przez czujniki mogą być wykorzystywane do optymalizacji procesów produkcyjnych oraz przewidywania potrzeb konserwacyjnych. Warto również zauważyć rosnącą rolę współpracy między różnymi dziedzinami inżynierii; interdyscyplinarne podejście sprzyja innowacjom i tworzeniu bardziej zaawansowanych technologicznie rozwiązań.

Jakie są przykłady zastosowań nowoczesnych technologii w projektowaniu części maszyn

Nowoczesne technologie znajdują zastosowanie w wielu aspektach projektowania części maszyn, co znacząco wpływa na jakość i efektywność tego procesu. Przykładem może być wykorzystanie symulacji komputerowych do testowania zachowań materiałów pod różnymi obciążeniami; dzięki temu inżynierowie mogą przewidzieć potencjalne problemy jeszcze przed rozpoczęciem produkcji. Zastosowanie druku 3D pozwala na szybkie prototypowanie nowych rozwiązań; inżynierowie mogą tworzyć modele fizyczne swoich pomysłów w krótkim czasie, co ułatwia testowanie i modyfikacje projektu. W branży motoryzacyjnej coraz częściej stosuje się technologie cyfrowe do integracji różnych systemów pojazdów; dzięki temu możliwe jest stworzenie bardziej zaawansowanych układów elektronicznych oraz systemów zarządzania energią. W przemyśle lotniczym zastosowanie kompozytów wzmacnianych włóknem szklanym lub węglowym stało się standardem; te materiały charakteryzują się wysoką wytrzymałością przy niskiej wadze, co przekłada się na oszczędności paliwa i zwiększenie efektywności energetycznej samolotów. Również technologie IoT umożliwiają monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich wydajności, co pozwala na szybsze diagnozowanie problemów i optymalizację procesów produkcyjnych.