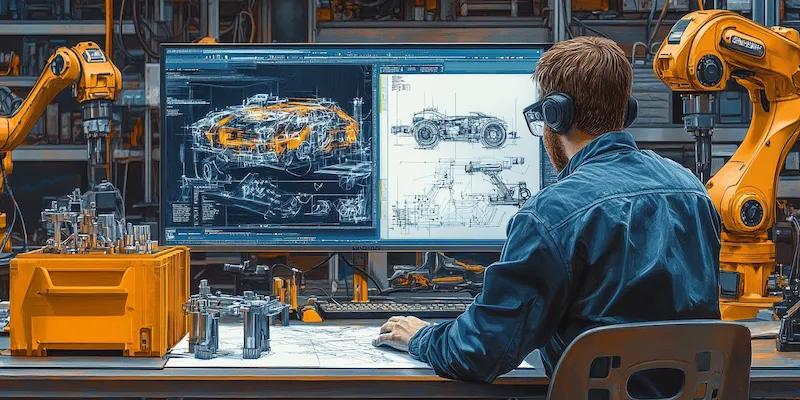

Komputerowe projektowanie maszyn to proces, który łączy w sobie różnorodne techniki i narzędzia, mające na celu stworzenie funkcjonalnych i efektywnych rozwiązań inżynieryjnych. W tym kontekście kluczowe jest zrozumienie podstawowych zasad, które rządzą tym obszarem. Przede wszystkim, projektowanie maszyn wymaga znajomości zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i ich właściwe zestawienie. Ważnym aspektem jest także umiejętność korzystania z oprogramowania CAD, które umożliwia tworzenie trójwymiarowych modeli maszyn oraz ich symulację. Kolejną istotną zasadą jest analiza wytrzymałościowa, która pozwala ocenić, czy zaprojektowana maszyna będzie w stanie wytrzymać obciążenia w rzeczywistych warunkach pracy. Również współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od automatyki, jest niezbędna dla osiągnięcia optymalnych rezultatów.

Jakie oprogramowanie jest najlepsze do komputerowego projektowania maszyn

Wybór odpowiedniego oprogramowania do komputerowego projektowania maszyn ma kluczowe znaczenie dla efektywności pracy inżyniera. Na rynku dostępnych jest wiele programów, które różnią się funkcjonalnością oraz przeznaczeniem. Jednym z najpopularniejszych narzędzi jest SolidWorks, które oferuje zaawansowane możliwości modelowania 3D oraz symulacji. Użytkownicy cenią sobie intuicyjny interfejs oraz bogaty zestaw funkcji, które ułatwiają proces projektowania. Innym godnym uwagi programem jest Autodesk Inventor, który również pozwala na tworzenie skomplikowanych modeli i analizę ich zachowań pod różnymi obciążeniami. Dla osób poszukujących rozwiązań open-source interesującą alternatywą może być FreeCAD, który mimo ograniczeń w porównaniu do komercyjnych programów, oferuje wiele przydatnych funkcji. Warto również wspomnieć o programach takich jak CATIA czy Siemens NX, które są często wykorzystywane w dużych przedsiębiorstwach zajmujących się przemysłem lotniczym lub motoryzacyjnym.

Jakie są najnowsze trendy w komputerowym projektowaniu maszyn

Komputerowe projektowanie maszyn nieustannie ewoluuje, a nowe technologie wprowadzają innowacje, które zmieniają sposób pracy inżynierów. Jednym z najważniejszych trendów jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesie projektowania. Dzięki tym technologiom możliwe jest automatyczne generowanie optymalnych rozwiązań oraz przewidywanie zachowań zaprojektowanych maszyn w różnych warunkach. Kolejnym istotnym kierunkiem rozwoju jest integracja z technologią druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod wytwarzania. Również rozwój technologii Internetu Rzeczy (IoT) wpływa na projektowanie maszyn, umożliwiając ich monitorowanie i zdalne zarządzanie. Warto także zwrócić uwagę na rosnącą popularność symulacji komputerowych jako narzędzia wspierającego proces podejmowania decyzji podczas projektowania. Dzięki nim inżynierowie mogą testować różne scenariusze i oceniać wpływ zmian na funkcjonalność maszyny jeszcze przed jej fizycznym wykonaniem.

Jakie umiejętności są potrzebne do pracy w komputerowym projektowaniu maszyn

Aby odnosić sukcesy w dziedzinie komputerowego projektowania maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim konieczna jest dobra znajomość narzędzi CAD oraz umiejętność modelowania 3D, co stanowi fundament pracy każdego inżyniera mechanika. Wiedza z zakresu mechaniki i materiałoznawstwa pozwala na skuteczne dobieranie komponentów oraz ocenę ich właściwości w kontekście wytrzymałościowym. Umiejętności analityczne są równie ważne – inżynierowie muszą potrafić interpretować wyniki symulacji oraz analizować dane dotyczące wydajności zaprojektowanych maszyn. Również zdolności komunikacyjne odgrywają kluczową rolę, ponieważ często konieczna jest współpraca z innymi specjalistami w ramach zespołu projektowego. Umiejętność pracy w grupie oraz otwartość na krytykę mogą znacząco wpłynąć na jakość finalnego produktu. Dodatkowo znajomość języka angielskiego jest bardzo przydatna ze względu na międzynarodowy charakter branży oraz dostępność materiałów szkoleniowych i dokumentacji technicznej w tym języku.

Jakie są kluczowe etapy procesu komputerowego projektowania maszyn

Proces komputerowego projektowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać projektowana maszyna oraz jakie są jej ograniczenia. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To właśnie w tym momencie inżynierowie zaczynają eksperymentować z różnymi rozwiązaniami technicznymi, co pozwala na wypracowanie optymalnych rozwiązań. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Po zakończeniu tego etapu następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który następnie poddawany jest testom. Testowanie pozwala na wykrycie ewentualnych błędów oraz wprowadzenie poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najczęstsze błędy w komputerowym projektowaniu maszyn

W procesie komputerowego projektowania maszyn mogą wystąpić różnorodne błędy, które mogą znacząco wpłynąć na jakość finalnego produktu. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Innym powszechnym błędem jest niewłaściwy dobór materiałów, co może skutkować niską wytrzymałością lub trwałością zaprojektowanej maszyny. Również brak odpowiednich symulacji i testów może prowadzić do poważnych problemów w późniejszych etapach użytkowania maszyny. Inżynierowie często popełniają także błąd polegający na ignorowaniu aspektów ergonomicznych, co może wpływać na komfort pracy operatorów oraz bezpieczeństwo użytkowania. Kolejnym istotnym błędem jest nieodpowiednia dokumentacja techniczna, która może utrudnić późniejsze modyfikacje lub naprawy maszyny.

Jakie są możliwości kariery w dziedzinie komputerowego projektowania maszyn

Kariera w dziedzinie komputerowego projektowania maszyn oferuje wiele możliwości rozwoju zawodowego dla osób z odpowiednimi umiejętnościami i wiedzą techniczną. Inżynierowie mechanicy mogą pracować w różnych branżach, takich jak przemysł motoryzacyjny, lotniczy czy energetyczny, gdzie ich umiejętności są niezwykle cenione. Możliwości zatrudnienia obejmują zarówno małe firmy zajmujące się prototypowaniem, jak i duże korporacje produkujące zaawansowane technologie. W miarę zdobywania doświadczenia inżynierowie mogą awansować na stanowiska kierownicze lub specjalistyczne, takie jak menedżer projektu czy lider zespołu inżynieryjnego. Dodatkowo istnieje możliwość dalszego kształcenia się poprzez uczestnictwo w kursach i szkoleniach związanych z nowymi technologiami oraz oprogramowaniem CAD. Coraz więcej inżynierów decyduje się także na rozwój własnych firm zajmujących się projektowaniem maszyn lub konsultingiem inżynieryjnym.

Jakie są zalety korzystania z komputerowego projektowania maszyn

Korzystanie z komputerowego projektowania maszyn niesie ze sobą szereg zalet, które przyczyniają się do zwiększenia efektywności i jakości pracy inżynierów. Przede wszystkim umożliwia ono szybkie tworzenie modeli 3D oraz ich modyfikację w czasie rzeczywistym, co znacząco przyspiesza proces projektowania. Dzięki symulacjom można przewidzieć zachowanie zaprojektowanych komponentów pod różnymi obciążeniami, co pozwala na wcześniejsze wykrycie potencjalnych problemów i ich eliminację jeszcze przed rozpoczęciem produkcji. Komputerowe projektowanie ułatwia także współpracę między członkami zespołu projektowego poprzez możliwość łatwego dzielenia się plikami oraz wspólnej pracy nad projektem w czasie rzeczywistym. Dodatkowo dokumentacja techniczna generowana przez oprogramowanie CAD jest znacznie bardziej precyzyjna i uporządkowana niż tradycyjne metody rysunkowe, co ułatwia późniejsze modyfikacje oraz serwisowanie maszyn.

Jakie są wyzwania związane z komputerowym projektowaniem maszyn

Pomimo licznych zalet komputerowe projektowanie maszyn wiąże się także z pewnymi wyzwaniami, które mogą wpływać na efektywność procesu tworzenia nowych rozwiązań inżynieryjnych. Jednym z głównych problemów jest szybki rozwój technologii oraz oprogramowania CAD, co wymaga od inżynierów ciągłego uczenia się i dostosowywania do zmieniających się warunków rynkowych. Konieczność przyswajania nowych umiejętności może być czasochłonna i stresująca dla wielu specjalistów. Innym wyzwaniem jest integracja różnych systemów i narzędzi wykorzystywanych w procesie projektowania – często konieczne jest łączenie oprogramowania CAD z innymi aplikacjami do analizy danych czy zarządzania projektem, co może prowadzić do problemów z kompatybilnością. Dodatkowo presja czasu oraz oczekiwania klientów mogą powodować stres i wpływać na jakość wykonywanej pracy.

Jakie są perspektywy rozwoju technologii w komputerowym projektowaniu maszyn

Perspektywy rozwoju technologii w dziedzinie komputerowego projektowania maszyn są niezwykle obiecujące i wskazują na dalszy postęp oraz innowacje w tej branży. W miarę jak sztuczna inteligencja staje się coraz bardziej powszechna, możemy spodziewać się jej coraz szerszego zastosowania w procesach projektowych. Algorytmy uczenia maszynowego będą mogły analizować dane dotyczące wydajności zaprojektowanych komponentów oraz proponować optymalne rozwiązania bez potrzeby ingerencji człowieka. Również rozwój technologii druku 3D otwiera nowe możliwości dla inżynierów – umożliwia on nie tylko szybkie prototypowanie, ale także produkcję skomplikowanych elementów o unikalnych kształtach i właściwościach materiałowych. W przyszłości możemy także spodziewać się większej integracji systemów IoT z procesem projektowania maszyn – dzięki temu możliwe będzie monitorowanie wydajności urządzeń w czasie rzeczywistym oraz dostosowywanie ich parametrów do zmieniających się warunków pracy.