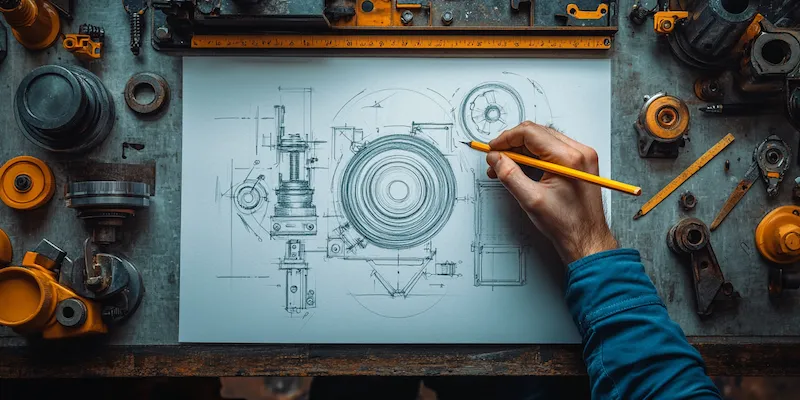

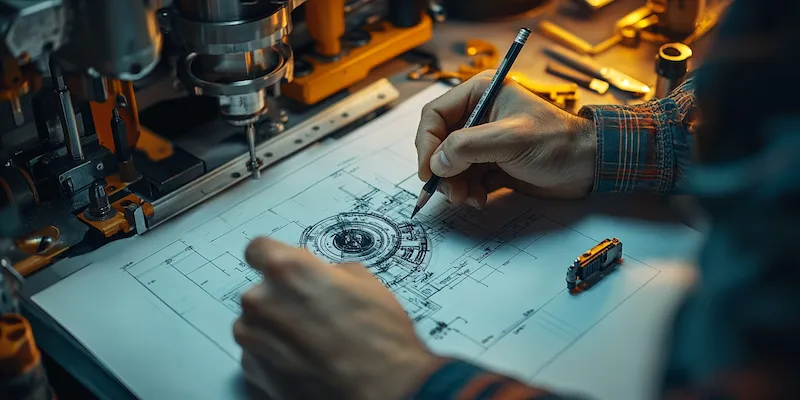

Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które jest fundamentem całej konstrukcji. Właściwe zaplanowanie maszyny pozwala na optymalizację jej funkcji oraz efektywności. Kolejnym istotnym aspektem jest dobór materiałów, które muszą być odpowiednio trwałe i odporne na różne warunki pracy. W przypadku maszyn specjalnych często stosuje się materiały kompozytowe lub stopy metali, które charakteryzują się wysoką wytrzymałością. Ważnym elementem jest także mechanika, która obejmuje układy napędowe, przekładnie oraz inne komponenty odpowiedzialne za ruch. Dobrze zaprojektowany system hydrauliczny lub pneumatyczny może znacząco zwiększyć wydajność maszyny. Nie można również zapomnieć o automatyce, która w dzisiejszych czasach odgrywa kluczową rolę w budowie maszyn specjalnych. Systemy sterowania i monitorowania pozwalają na precyzyjne zarządzanie procesami produkcyjnymi.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W budowie maszyn specjalnych wykorzystuje się szereg nowoczesnych technologii, które znacząco podnoszą jakość i efektywność produkcji. Jedną z najważniejszych jest technologia CAD, która umożliwia projektowanie w trzech wymiarach. Dzięki temu inżynierowie mogą dokładnie zobaczyć, jak poszczególne elementy będą ze sobą współpracować jeszcze przed rozpoczęciem procesu produkcyjnego. Kolejną innowacją jest wykorzystanie druku 3D do tworzenia prototypów oraz niektórych części maszyn. Ta technologia pozwala na szybkie wytwarzanie skomplikowanych kształtów i redukcję kosztów produkcji. W ostatnich latach coraz większą popularnością cieszy się także automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Roboty przemysłowe są wykorzystywane do montażu, spawania czy malowania, co znacznie przyspiesza cały proces budowy maszyny. W kontekście maszyn specjalnych istotne jest również zastosowanie systemów IoT, które umożliwiają zdalne monitorowanie i diagnostykę urządzeń w czasie rzeczywistym.

Jakie są najczęstsze zastosowania maszyn specjalnych

Maszyny specjalne znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi urządzeniami. W sektorze budowlanym często wykorzystuje się maszyny do robót ziemnych, takie jak koparki czy ładowarki, które są niezbędne do wykonywania różnorodnych prac związanych z przygotowaniem terenu pod inwestycje budowlane. W przemyśle motoryzacyjnym maszyny specjalne służą do montażu i testowania pojazdów, co ma kluczowe znaczenie dla zapewnienia ich jakości i bezpieczeństwa. W branży spożywczej maszyny te mogą być używane do pakowania produktów lub przetwarzania surowców, co wpływa na efektywność linii produkcyjnej. Również w medycynie znajdują zastosowanie maszyny specjalne, takie jak urządzenia do diagnostyki czy sprzęt chirurgiczny, które muszą spełniać najwyższe standardy jakości i precyzji. W obszarze logistyki i magazynowania maszyny te są wykorzystywane do automatyzacji procesów transportowych oraz zarządzania zapasami, co przyczynia się do zwiększenia efektywności operacyjnej przedsiębiorstw.

Jakie wyzwania stoją przed producentami maszyn specjalnych

Producenci maszyn specjalnych stają przed wieloma wyzwaniami, które mogą wpłynąć na jakość ich produktów oraz konkurencyjność na rynku. Jednym z głównych problemów jest rosnąca potrzeba dostosowywania maszyn do indywidualnych potrzeb klientów. Klienci oczekują rozwiązań skrojonych na miarę ich specyficznych wymagań, co często wiąże się z koniecznością przeprowadzania skomplikowanych modyfikacji projektów już na etapie produkcji. Kolejnym wyzwaniem jest szybki rozwój technologii, który wymusza na producentach ciągłe inwestycje w badania i rozwój oraz aktualizację posiadanego parku maszynowego. W obliczu globalizacji rynków producenci muszą także zmierzyć się z silną konkurencją ze strony firm zagranicznych oferujących tańsze rozwiązania. Zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa również stanowią istotny aspekt działalności producentów maszyn specjalnych, którzy muszą dostosować swoje produkty do nowych regulacji prawnych. Dodatkowo pandemia COVID-19 ujawniła słabości w łańcuchach dostaw, co zmusiło wiele firm do przemyślenia swoich strategii logistycznych oraz sposobu zarządzania zasobami ludzkimi.

Jakie są kluczowe etapy procesu budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. To pozwala na stworzenie wstępnego projektu, który następnie podlega dalszym modyfikacjom. W drugim etapie następuje projektowanie, które obejmuje zarówno aspekty mechaniczne, jak i elektroniczne. Inżynierowie korzystają z zaawansowanych programów CAD, aby stworzyć szczegółowe modele 3D, które umożliwiają wizualizację finalnego produktu. Po zakończeniu fazy projektowania przychodzi czas na wybór odpowiednich materiałów oraz komponentów. W tym etapie istotne jest uwzględnienie właściwości materiałów, ich dostępności oraz kosztów. Następnie rozpoczyna się produkcja poszczególnych elementów maszyny, która może obejmować różnorodne procesy, takie jak obróbka skrawaniem, spawanie czy montaż. Po złożeniu wszystkich komponentów przeprowadza się testy funkcjonalne oraz kontrolę jakości, aby upewnić się, że maszyna działa zgodnie z założeniami projektowymi. Ostatnim etapem jest dostarczenie gotowego produktu do klienta oraz szkolenie personelu w zakresie jego obsługi i konserwacji.

Jakie umiejętności są potrzebne w branży budowy maszyn specjalnych

Osoby pracujące w branży budowy maszyn specjalnych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania swoich obowiązków. Kluczową umiejętnością jest znajomość zasad mechaniki oraz inżynierii, co pozwala na projektowanie i analizowanie skomplikowanych systemów maszynowych. Wiedza z zakresu automatyki i elektroniki również odgrywa istotną rolę, ponieważ nowoczesne maszyny często wykorzystują zaawansowane systemy sterowania. Umiejętność obsługi programów CAD i CAM jest niezbędna dla inżynierów projektujących nowe urządzenia oraz dla technologów zajmujących się procesami produkcyjnymi. Dodatkowo ważne jest posiadanie umiejętności analitycznych, które pozwalają na identyfikację problemów oraz ich rozwiązywanie w trakcie procesu budowy maszyny. W branży tej istotna jest także umiejętność pracy w zespole oraz komunikacji z innymi działami firmy, co ułatwia koordynację działań i realizację projektów. Osoby pracujące w tej dziedzinie powinny być również otwarte na ciągłe kształcenie się i rozwijanie swoich kompetencji w związku z dynamicznymi zmianami technologicznymi.

Jakie są przyszłościowe kierunki rozwoju maszyn specjalnych

Przyszłość branży budowy maszyn specjalnych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, coraz więcej przedsiębiorstw decyduje się na wdrożenie robotów przemysłowych do swoich linii produkcyjnych. Kolejnym istotnym trendem jest integracja sztucznej inteligencji z maszynami specjalnymi, co umożliwia lepsze przewidywanie awarii oraz optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) przyczynia się do wzrostu efektywności maszyn poprzez umożliwienie zdalnego monitorowania ich stanu oraz wydajności. W kontekście ochrony środowiska coraz większą rolę odgrywają technologie związane z ekologicznymi rozwiązaniami, takimi jak recykling materiałów czy zmniejszenie emisji CO2 podczas produkcji. Przemiany te sprawiają, że producenci maszyn specjalnych muszą być elastyczni i gotowi do adaptacji do zmieniających się warunków rynkowych oraz oczekiwań klientów.

Jakie są koszty związane z budową maszyn specjalnych

Koszty związane z budową maszyn specjalnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały oraz technologie produkcji. Na początku procesu należy uwzględnić koszty związane z badaniami i rozwojem, które mogą obejmować zarówno prace projektowe, jak i prototypowanie nowych rozwiązań. Koszty materiałów stanowią kolejny istotny element budżetu; wybór wysokiej jakości surowców może znacząco wpłynąć na ostateczną cenę maszyny. Dodatkowo należy uwzględnić wydatki związane z zatrudnieniem wykwalifikowanej kadry inżynieryjnej oraz technicznej, która będzie odpowiedzialna za projektowanie i produkcję urządzeń. Koszty produkcji obejmują także wydatki na energię elektryczną oraz eksploatację maszyn wykorzystywanych podczas procesu wytwarzania. Nie można zapominać o kosztach marketingowych i sprzedażowych związanych z promocją gotowych produktów na rynku. W przypadku zamówień indywidualnych warto także uwzględnić koszty logistyki oraz transportu gotowych maszyn do klientów.

Jakie są najważniejsze trendy w branży budowy maszyn specjalnych

Branża budowy maszyn specjalnych przechodzi dynamiczne zmiany pod wpływem nowych technologii oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wiele firm inwestuje w robotyzację linii produkcyjnych, co przyczynia się do skrócenia czasu realizacji zamówień oraz poprawy jakości wyrobów końcowych. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają lepsze prognozowanie awarii oraz optymalizację procesów operacyjnych poprzez analizę dużych zbiorów danych. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania stanu maszyn w czasie rzeczywistym oraz zbierania danych dotyczących ich wydajności. Zmiany te prowadzą do powstawania nowych modeli biznesowych opartych na serwisowaniu maszyn czy oferowaniu usług związanych z ich utrzymaniem i diagnostyką.