Świat produkcji stoi na progu fundamentalnych zmian, których dynamika i skala przypominają rewolucję przemysłową. Fabryki przyszłości to nie tylko kolejny etap ewolucji, ale prawdziwy przełom technologiczny i organizacyjny, który na nowo definiuje pojęcie efektywności, elastyczności i zrównoważonego rozwoju w przemyśle. Odchodzimy od monolitycznych, statycznych linii produkcyjnych na rzecz dynamicznych, inteligentnych ekosystemów, w których kluczową rolę odgrywają dane, automatyzacja i synergia między człowiekiem a maszyną. Te nowoczesne zakłady produkcyjne wykorzystują zaawansowane technologie, takie jak sztuczna inteligencja (AI), Internet Rzeczy (IoT), robotyka współpracująca (coboty) czy druk 3D, aby osiągnąć bezprecedensowy poziom personalizacji produkcji, skrócić czas wprowadzania produktów na rynek i zminimalizować negatywny wpływ na środowisko.

Kluczowym elementem transformacji jest cyfryzacja procesów. Integracja systemów informatycznych, od zarządzania produkcją (MES) po planowanie zasobów przedsiębiorstwa (ERP), umożliwia stworzenie cyfrowego bliźniaka fabryki. Pozwala to na symulację procesów, optymalizację parametrów, przewidywanie awarii i szybkie reagowanie na nieprzewidziane zdarzenia. Dane zbierane w czasie rzeczywistym z czujników rozmieszczonych na maszynach i w całym zakładzie stają się cennym zasobem, który analizowany przez algorytmy AI pozwala na podejmowanie świadomych decyzji. To właśnie ta zdolność do analizy i adaptacji sprawia, że fabryki przyszłości są tak odporne na zmieniające się warunki rynkowe i potrzeby klientów.

Zmiany te wpływają również na rolę pracownika. Choć automatyzacja przejmuje wiele rutynowych i powtarzalnych zadań, człowiek nie znika z hali produkcyjnej. Jego rola ewoluuje w kierunku nadzoru, programowania, konserwacji zaawansowanych systemów oraz podejmowania złożonych decyzów, które wymagają ludzkiej intuicji i kreatywności. Rozwój kompetencji, ciągłe szkolenia i adaptacja do nowych technologii stają się kluczowe dla pracowników przyszłości. Projektowanie ergonomicznych stanowisk pracy, w których ludzie i maszyny współpracują w bezpieczny i efektywny sposób, jest jednym z priorytetów w tworzeniu nowoczesnych zakładów produkcyjnych.

Kluczowe technologie kształtujące fabryki przyszłości już dziś

Przyszłość produkcji jest już tuż za rogiem, a jej kształt jest definiowany przez szereg przełomowych technologii, które rewolucjonizują sposób wytwarzania. Internet Rzeczy (IoT) odgrywa fundamentalną rolę, łącząc maszyny, urządzenia i systemy produkcyjne w jedną, spójną sieć. Czujniki IoT zbierają ogromne ilości danych o stanie maszyn, procesach produkcyjnych, zużyciu energii czy jakości produktów. Dane te są następnie przesyłane do analizy, co umożliwia monitorowanie produkcji w czasie rzeczywistym, wykrywanie potencjalnych problemów zanim się pojawią i optymalizację działania całego systemu. IoT jest fundamentem dla budowy inteligentnych fabryk, gdzie każdy element jest ze sobą połączony i komunikuje się.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) to kolejne filary tej rewolucji. Algorytmy AI analizują dane z IoT, identyfikując wzorce, przewidując awarie (konserwacja predykcyjna), optymalizując harmonogramy produkcji, a nawet sterując robotami w sposób autonomiczny. AI może być wykorzystywana do kontroli jakości na niespotykaną dotąd skalę, analizując obrazy produktów z milimetrową precyzją i eliminując nawet najmniejsze defekty. Uczenie maszynowe pozwala systemom na ciągłe doskonalenie się w miarę napływu nowych danych, co sprawia, że fabryki stają się coraz bardziej inteligentne i autonomiczne.

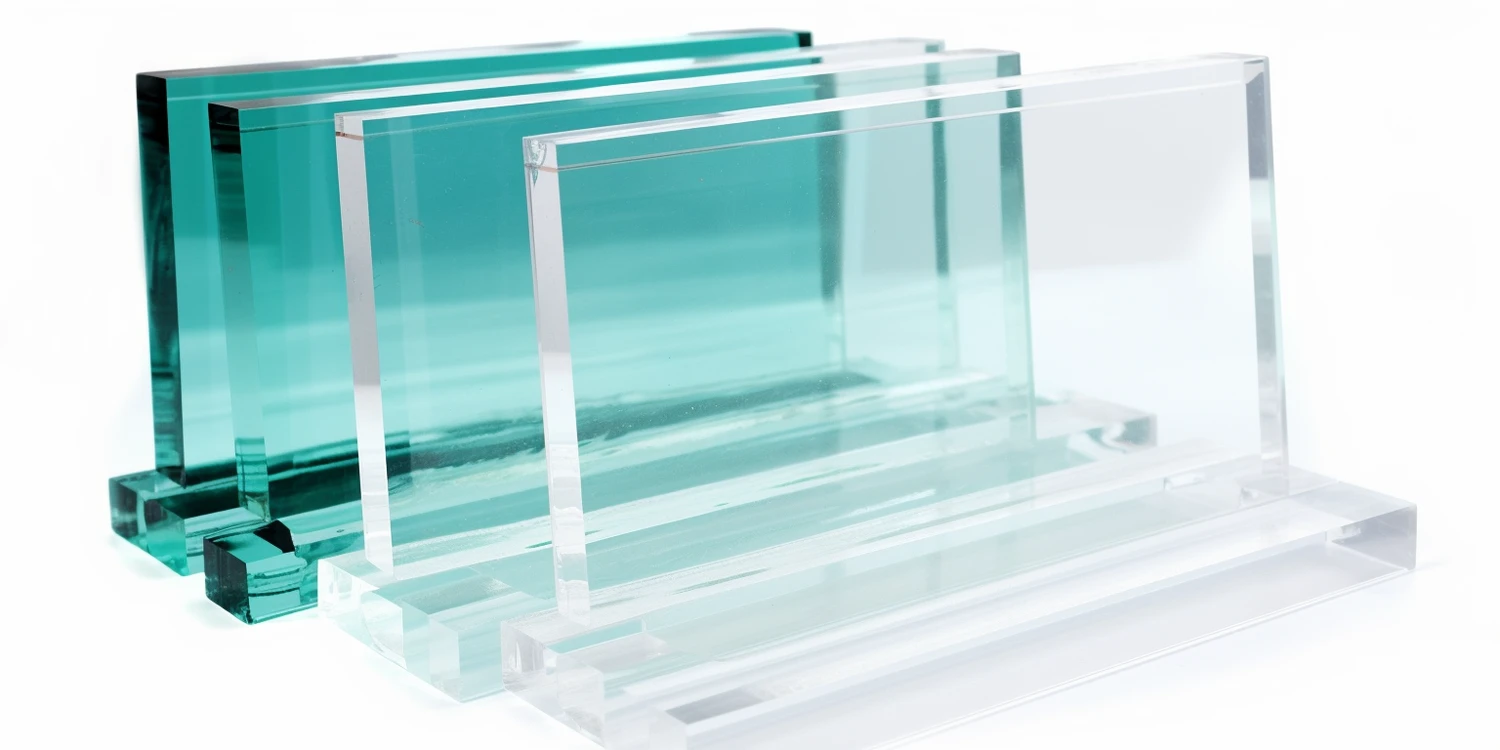

Robotyka współpracująca, czyli coboty, to kolejny kluczowy element. W przeciwieństwie do tradycyjnych robotów przemysłowych, które wymagały oddzielenia od ludzi, coboty są zaprojektowane do bezpiecznej pracy ramię w ramię z pracownikami. Mogą wykonywać powtarzalne, monotonne lub niebezpieczne zadania, odciążając ludzi i pozwalając im skupić się na bardziej wymagających czynnościach. Coboty zwiększają elastyczność produkcji, umożliwiając szybkie przeprogramowanie i dostosowanie do różnych zadań. Druk 3D, znany również jako produkcja addytywna, otwiera nowe możliwości w zakresie tworzenia złożonych geometrii, prototypowania i produkcji małych serii lub spersonalizowanych produktów. Pozwala na tworzenie części na żądanie, eliminując potrzebę dużych zapasów magazynowych i skracając czas produkcji.

Jak dane i analityka zmieniają oblicze przemysłu produkcyjnego

Analityka danych, w tym zaawansowane techniki takie jak uczenie maszynowe i sztuczna inteligencja, pozwala na przekształcenie surowych danych w konkretne działania. Konserwacja predykcyjna to jeden z najbardziej znaczących przykładów. Analizując dane o wibracjach, temperaturze, ciśnieniu i innych parametrach maszyn, algorytmy potrafią przewidzieć potencjalną awarię na długo przed jej wystąpieniem. Umożliwia to zaplanowanie przeglądu lub naprawy w optymalnym momencie, minimalizując nieplanowane przestoje i koszty związane z nagłymi awariami. Dzięki temu można znacząco wydłużyć żywotność maszyn i zoptymalizować wykorzystanie zasobów.

Optymalizacja procesów produkcyjnych to kolejny obszar, w którym analityka danych odgrywa kluczową rolę. Analiza danych pozwala na identyfikację najefektywniejszych ścieżek produkcyjnych, optymalizację zużycia energii i surowców, a także doskonalenie harmonogramów produkcji w celu maksymalizacji przepustowości. Zdolność do szybkiego reagowania na zmiany w popycie lub dostępności surowców, dzięki bieżącemu monitorowaniu i analizie danych, czyni fabryki przyszłości niezwykle elastycznymi i odpornymi na zakłócenia. Zrozumienie tych zależności pozwala na ciągłe doskonalenie i utrzymanie przewagi konkurencyjnej na rynku.

Współpraca człowieka z maszynami w inteligentnych fabrykach przyszłości

Koncepcja fabryk przyszłości nie zakłada całkowitego zastąpienia ludzi przez maszyny, lecz harmonijną współpracę i synergiczne połączenie ludzkich umiejętności z możliwościami technologii. Roboty współpracujące, czyli coboty, są kluczowym elementem tej transformacji. Zaprojektowane z myślą o bezpieczeństwie, coboty mogą pracować w bezpośrednim sąsiedztwie ludzi, wykonując zadania, które są monotonne, wymagające fizycznie, precyzyjne lub niebezpieczne. Pozwala to pracownikom uwolnić się od nużących czynności i skupić na bardziej złożonych, kreatywnych i decyzyjnych aspektach produkcji, takich jak nadzór nad procesem, rozwiązywanie problemów czy obsługa niestandardowych zleceń.

Ta nowa dynamika pracy wymaga od pracowników rozwijania nowych kompetencji. Zamiast wykonywania prostych, powtarzalnych czynności, ludzie będą odpowiedzialni za programowanie i konfigurację robotów, monitorowanie ich pracy, przeprowadzanie konserwacji predykcyjnej oraz interpretację danych generowanych przez systemy. Wymaga to od pracowników coraz większej wiedzy technicznej i umiejętności analitycznych. Ciągłe szkolenia i programy rozwoju kompetencji stają się nieodłącznym elementem funkcjonowania inteligentnych fabryk, zapewniając pracownikom możliwość adaptacji do zmieniających się wymagań rynku pracy.

Ważnym aspektem jest również projektowanie ergonomicznych i bezpiecznych przestrzeni pracy. Stanowiska pracy, gdzie ludzie i roboty dzielą przestrzeń, muszą być zaprojektowane w taki sposób, aby zapewnić maksymalne bezpieczeństwo i komfort. Technologie takie jak rozszerzona rzeczywistość (AR) mogą wspierać pracowników, dostarczając im w czasie rzeczywistym informacji wizualnych i instrukcji dotyczących obsługi maszyn, przeprowadzania napraw czy kontroli jakości. AR może również służyć do szkoleń, symulując realne scenariusze pracy w bezpiecznym, wirtualnym środowisku. Ta synergia między człowiekiem a maszyną jest fundamentem elastyczności i efektywności, jaką oferują fabryki przyszłości.

Zrównoważony rozwój i ekologiczne podejście w fabrykach jutra

Fabryki przyszłości to nie tylko synonim zaawansowania technologicznego i efektywności produkcji, ale również świadomego podejścia do kwestii zrównoważonego rozwoju i minimalizacji wpływu na środowisko. W dobie rosnącej świadomości ekologicznej i zaostrzających się regulacji, troska o planetę staje się integralną częścią strategii biznesowych. Nowoczesne zakłady produkcyjne dążą do redukcji zużycia energii poprzez zastosowanie energooszczędnych maszyn, optymalizację procesów z wykorzystaniem AI oraz wykorzystanie odnawialnych źródeł energii. Panele słoneczne, turbiny wiatrowe czy wykorzystanie ciepła odpadowego z procesów produkcyjnych to coraz częściej spotykane rozwiązania.

Gospodarka obiegu zamkniętego (GOZ) odgrywa kluczową rolę w dążeniu do zrównoważonego rozwoju. Fabryki przyszłości stawiają na minimalizację ilości odpadów poprzez ponowne wykorzystanie materiałów, recykling i projektowanie produktów z myślą o ich demontażu i odzysku surowców po zakończeniu cyklu życia. Technologie takie jak druk 3D umożliwiają produkcję na żądanie, redukując nadmierną produkcję i związane z nią straty materiałowe. Optymalizacja łańcucha dostaw, z wykorzystaniem zaawansowanej analityki, pozwala na zmniejszenie śladu węglowego poprzez efektywniejsze planowanie transportu i minimalizację pustych przebiegów.

Nadzór nad emisjami i zużyciem wody jest równie ważny. Zaawansowane systemy monitoringu pozwalają na bieżące śledzenie poziomu zanieczyszczeń i optymalizację procesów w celu ich redukcji. Wdrażanie innowacyjnych technologii oczyszczania ścieków i odzysku wody staje się standardem. W trosce o środowisko, fabryki przyszłości coraz częściej wykorzystują również materiały przyjazne dla środowiska, biodegradowalne lub pochodzące z recyklingu. Zastosowanie tych zasad nie tylko przyczynia się do ochrony naszej planety, ale również buduje pozytywny wizerunek marki i może prowadzić do oszczędności kosztów operacyjnych w dłuższej perspektywie.

Jakie wyzwania stoją przed organizacjami wdrażającymi fabryki przyszłości

Transformacja w kierunku fabryk przyszłości, choć obiecująca, niesie ze sobą szereg złożonych wyzwań, z którymi muszą zmierzyć się organizacje. Jednym z największych jest wysoki koszt inwestycji początkowych. Wdrożenie zaawansowanych technologii, takich jak robotyka, sztuczna inteligencja, systemy IoT czy modernizacja infrastruktury, wymaga znaczących nakładów finansowych. Firmy, zwłaszcza te mniejsze, mogą napotkać trudności w pozyskaniu kapitału niezbędnego do przeprowadzenia tej transformacji, co może prowadzić do pogłębiania się różnic konkurencyjnych między dużymi korporacjami a mniejszymi przedsiębiorstwami.

Kolejnym kluczowym wyzwaniem jest niedobór wykwalifikowanej kadry. Obsługa i konserwacja zaawansowanych systemów produkcyjnych wymaga specjalistycznej wiedzy i umiejętności, których często brakuje na rynku pracy. Konieczne staje się inwestowanie w programy szkoleniowe i przekwalifikowanie obecnych pracowników, a także współpraca z uczelniami i ośrodkami badawczymi w celu kształcenia przyszłych specjalistów. Brak odpowiednich kompetencji może stanowić poważną barierę dla efektywnego wdrożenia i wykorzystania nowych technologii, spowalniając proces transformacji.

Bezpieczeństwo danych i cyberbezpieczeństwo to kolejne obszary wymagające szczególnej uwagi. Wraz z rosnącą liczbą połączonych urządzeń i systemów, fabryki stają się bardziej narażone na ataki cybernetyczne. Ochrona wrażliwych danych produkcyjnych, własności intelektualnej oraz zapewnienie ciągłości działania systemów jest kluczowe dla utrzymania stabilności i konkurencyjności. Wdrożenie solidnych protokołów bezpieczeństwa, regularne audyty i szkolenia pracowników w zakresie świadomości zagrożeń są niezbędne do zminimalizowania ryzyka. Integracja nowych technologii z istniejącymi systemami, często starszymi i mniej elastycznymi, również stanowi znaczące wyzwanie techniczne i organizacyjne.