Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza inteligentne systemy, które są w stanie komunikować się ze sobą oraz podejmować decyzje na podstawie analizy danych. Kluczowe technologie związane z Przemysłem 4.0 obejmują Internet Rzeczy, sztuczną inteligencję, big data oraz robotykę. Dzięki tym innowacjom przedsiębiorstwa mogą zwiększać efektywność produkcji, redukować koszty oraz poprawiać jakość produktów. W praktyce oznacza to, że fabryki stają się bardziej elastyczne i zdolne do szybkiej reakcji na zmieniające się potrzeby rynku.

Jakie technologie napędzają Przemysł 4.0 w dzisiejszych czasach

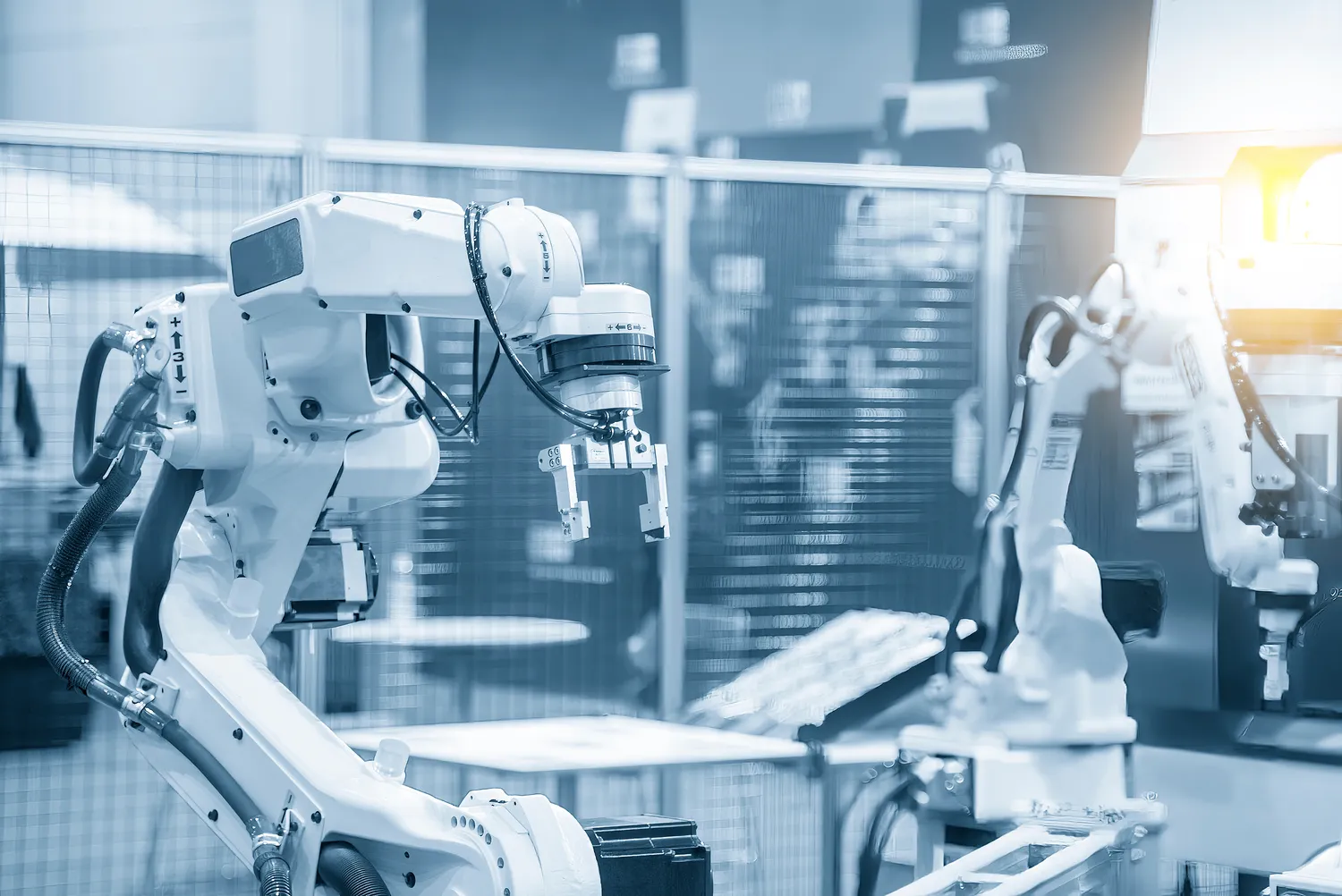

W sercu Przemysłu 4.0 znajdują się różnorodne technologie, które zmieniają sposób funkcjonowania zakładów produkcyjnych. Internet Rzeczy to jedna z kluczowych technologii, która umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą monitorować wydajność maszyn i przewidywać awarie zanim one nastąpią, co znacznie zwiększa efektywność operacyjną. Sztuczna inteligencja również odgrywa istotną rolę w Przemyśle 4.0, umożliwiając automatyzację procesów decyzyjnych oraz optymalizację produkcji poprzez analizę dużych zbiorów danych. Robotyka jest kolejnym ważnym elementem, który pozwala na automatyzację wielu rutynowych zadań, co z kolei uwalnia pracowników od monotonnych czynności i pozwala im skupić się na bardziej kreatywnych zadaniach.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0

Wdrożenie Przemysłu 4.0 wiąże się z wieloma wyzwaniami, które mogą stanowić przeszkodę dla firm pragnących skorzystać z jego zalet. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne. Ponadto wiele przedsiębiorstw boryka się z brakiem odpowiednich kompetencji wśród pracowników, co utrudnia skuteczne wdrożenie nowych rozwiązań. Wiele osób obawia się również utraty pracy w wyniku automatyzacji procesów produkcyjnych, co może prowadzić do oporu przed zmianami ze strony załogi. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0 dla przedsiębiorstw

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw, które decydują się na tę transformację technologiczną. Po pierwsze, dzięki zastosowaniu nowoczesnych technologii firmy mogą znacznie zwiększyć swoją wydajność produkcyjną poprzez automatyzację wielu procesów oraz optymalizację zarządzania zasobami. To z kolei prowadzi do redukcji kosztów operacyjnych oraz zwiększenia rentowności działalności gospodarczej. Po drugie, Przemysł 4.0 umożliwia lepsze dostosowanie produkcji do potrzeb klientów dzięki wykorzystaniu analizy danych oraz personalizacji oferty produktowej. Firmy mogą szybciej reagować na zmieniające się trendy rynkowe oraz preferencje konsumentów, co daje im przewagę konkurencyjną na rynku.

Jakie branże korzystają z rozwiązań Przemysłu 4.0

Przemysł 4.0 ma zastosowanie w wielu branżach, które dostrzegają korzyści płynące z cyfryzacji i automatyzacji procesów produkcyjnych. W sektorze motoryzacyjnym firmy wykorzystują inteligentne systemy do optymalizacji linii produkcyjnych, co pozwala na szybsze wytwarzanie pojazdów oraz lepsze dostosowanie ich do indywidualnych potrzeb klientów. W branży elektronicznej automatyzacja procesów montażowych oraz wykorzystanie robotów współpracujących przyczyniają się do zwiększenia precyzji i jakości produkcji. Sektor spożywczy również korzysta z rozwiązań Przemysłu 4.0, gdzie technologie IoT umożliwiają monitorowanie warunków przechowywania produktów oraz śledzenie ich pochodzenia, co zwiększa bezpieczeństwo żywności. W branży farmaceutycznej wdrożenie inteligentnych systemów pozwala na lepsze zarządzanie łańcuchem dostaw oraz zapewnienie zgodności z regulacjami prawnymi.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W erze Przemysłu 4.0 rośnie zapotrzebowanie na nowe umiejętności, które są niezbędne do efektywnego funkcjonowania w zautomatyzowanym środowisku pracy. Pracownicy muszą posiadać umiejętności związane z obsługą nowoczesnych technologii, takich jak programowanie robotów czy analiza danych. Znajomość narzędzi do analizy big data staje się kluczowa, ponieważ przedsiębiorstwa coraz częściej opierają swoje decyzje na danych zbieranych w czasie rzeczywistym. Umiejętność pracy w zespołach interdyscyplinarnych jest również istotna, gdyż projekty związane z wdrażaniem Przemysłu 4.0 często wymagają współpracy specjalistów z różnych dziedzin, takich jak inżynieria, informatyka czy zarządzanie. Dodatkowo, elastyczność i zdolność adaptacji do zmieniającego się środowiska pracy stają się kluczowe w kontekście dynamicznych zmian technologicznych.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, który w nadchodzących latach będzie ewoluował w kierunku jeszcze większej integracji technologii oraz automatyzacji procesów produkcyjnych. Jednym z kluczowych trendów będzie dalszy rozwój sztucznej inteligencji i uczenia maszynowego, które pozwolą na jeszcze bardziej zaawansowaną analizę danych oraz automatyzację procesów decyzyjnych. Technologie takie jak blockchain mogą również odegrać istotną rolę w zapewnieniu bezpieczeństwa danych oraz transparentności łańcuchów dostaw. W przyszłości możemy spodziewać się także większej personalizacji produktów dzięki zastosowaniu technologii druku 3D, co pozwoli firmom na szybsze dostosowywanie oferty do indywidualnych potrzeb klientów. Również rozwój Internetu Rzeczy będzie kontynuowany, co umożliwi jeszcze bardziej zaawansowane monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym.

Jakie przykłady sukcesów można znaleźć w Przemyśle 4.0

Wiele firm na całym świecie odnosi sukcesy dzięki wdrożeniu rozwiązań Przemysłu 4.0, co stanowi inspirację dla innych przedsiębiorstw pragnących podążać tą drogą. Na przykład niemiecka firma Siemens wdrożyła inteligentne systemy w swoich zakładach produkcyjnych, co pozwoliło na znaczne zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu analizy big data i sztucznej inteligencji firma była w stanie przewidywać awarie maszyn i minimalizować przestoje produkcyjne. Inny przykład to amerykański producent sprzętu AGD Whirlpool, który wykorzystuje technologie IoT do monitorowania wydajności swoich linii produkcyjnych oraz optymalizacji procesów logistycznych. Dzięki tym rozwiązaniom firma osiągnęła znaczną poprawę efektywności operacyjnej oraz skrócenie czasu realizacji zamówień.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania Przemysłu 4.0, przedsiębiorstwa powinny opracować kompleksową strategię obejmującą kilka kluczowych elementów. Po pierwsze, ważne jest zrozumienie celów biznesowych związanych z cyfryzacją i automatyzacją procesów produkcyjnych oraz określenie priorytetów działań w tym zakresie. Firmy powinny również przeprowadzić analizę obecnego stanu technologicznego oraz zasobów ludzkich, aby zidentyfikować obszary wymagające wsparcia lub modernizacji. Kolejnym krokiem jest wybór odpowiednich technologii oraz partnerów technologicznych, którzy pomogą w implementacji rozwiązań Przemysłu 4.0. Ważne jest także zaangażowanie pracowników w proces transformacji poprzez szkolenia i programy rozwojowe, które pozwolą im nabyć niezbędne umiejętności do pracy w nowoczesnym środowisku produkcyjnym.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych przede wszystkim pod względem zastosowanych technologii oraz podejścia do produkcji i zarządzania procesami biznesowymi. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji pracy dzięki wynalezieniu maszyn parowych i mechanicznych urządzeń tkackich, co znacznie zwiększyło wydajność produkcji manualnej. Druga rewolucja przyniosła elektryczność i masową produkcję dzięki zastosowaniu taśm montażowych, co pozwoliło na szybkie wytwarzanie dużych ilości produktów po niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa to era automatyzacji i komputeryzacji procesów produkcyjnych, która umożliwiła bardziej precyzyjne sterowanie maszynami oraz zbieranie danych o wydajności produkcji. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 kładzie nacisk na pełną integrację systemów cyfrowych z fizycznymi procesami produkcyjnymi poprzez wykorzystanie Internetu Rzeczy oraz sztucznej inteligencji, co prowadzi do powstania tzw.

Jakie są kluczowe wyzwania w implementacji Przemysłu 4.0

Implementacja Przemysłu 4.0 wiąże się z wieloma kluczowymi wyzwaniami, które mogą wpłynąć na sukces transformacji technologicznej w przedsiębiorstwie. Jednym z najważniejszych problemów jest integracja nowych technologii z istniejącymi systemami, co często wymaga znacznych nakładów czasu i zasobów. Firmy muszą również zmierzyć się z kwestią bezpieczeństwa danych, ponieważ cyfryzacja procesów produkcyjnych zwiększa ryzyko cyberataków oraz utraty poufnych informacji. Wiele organizacji boryka się także z oporem ze strony pracowników, którzy mogą obawiać się utraty pracy lub niepewności związanej z nowymi technologiami. Dodatkowo, brak odpowiednich umiejętności wśród pracowników staje się istotnym wyzwaniem, co wymaga inwestycji w szkolenia i rozwój kadry.