Destylator do rozpuszczalników to urządzenie, które odgrywa kluczową rolę w procesach chemicznych oraz przemysłowych, umożliwiając efektywne oddzielanie substancji na podstawie ich temperatury wrzenia. W kontekście jego zastosowań warto zwrócić uwagę na kilka istotnych aspektów, które wpływają na jego wydajność oraz efektywność. Przede wszystkim, konstrukcja destylatora ma ogromne znaczenie dla jakości procesu destylacji. Wysokiej jakości materiały, z których jest wykonany, a także odpowiednia izolacja termiczna mogą znacząco wpłynąć na oszczędność energii oraz czas trwania całego procesu. Kolejnym kluczowym aspektem jest wybór odpowiedniego typu destylatora, który powinien być dostosowany do specyfiki rozpuszczalników, które mają być poddane destylacji. Różne rodzaje destylatorów, takie jak destylatory prostokątne czy kolumnowe, oferują różne korzyści i są przeznaczone do różnych zastosowań. Ważnym elementem jest również kontrola temperatury oraz ciśnienia w trakcie procesu, co pozwala na uzyskanie pożądanej czystości produktu końcowego.

Jakie są zastosowania destylatora do rozpuszczalników w przemyśle

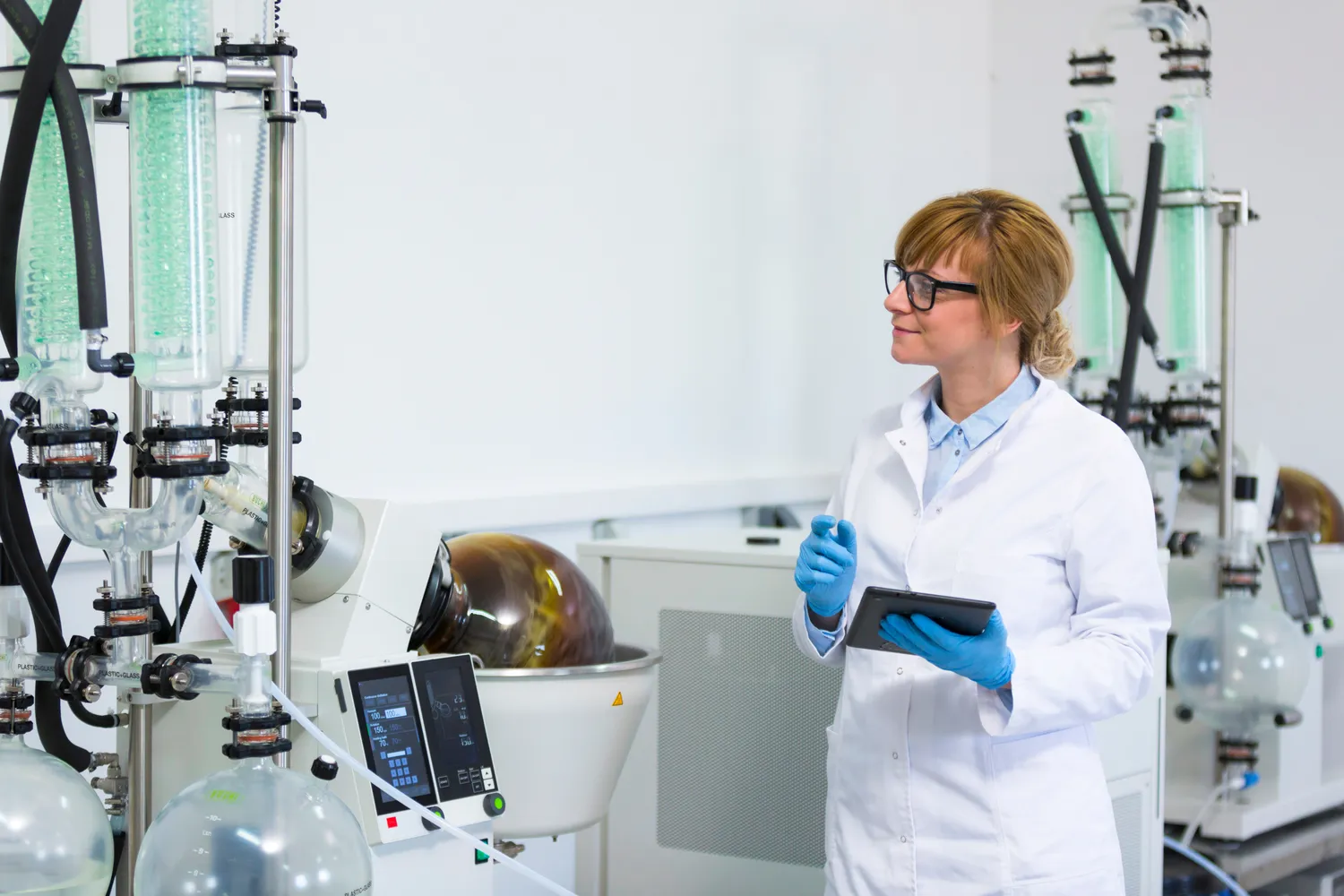

Zastosowanie destylatora do rozpuszczalników w przemyśle jest niezwykle szerokie i obejmuje wiele sektorów gospodarki. W branży chemicznej destylatory są wykorzystywane do oczyszczania różnych substancji chemicznych, co pozwala na uzyskanie wysokiej czystości reagentów niezbędnych do produkcji. Przykładem może być przemysł farmaceutyczny, gdzie czystość substancji czynnych jest kluczowa dla bezpieczeństwa i skuteczności leków. Destylatory znajdują także zastosowanie w przemyśle petrochemicznym, gdzie służą do separacji różnych frakcji ropy naftowej oraz produkcji paliw. W branży kosmetycznej natomiast wykorzystywane są do ekstrakcji olejków eterycznych oraz innych składników aktywnych, które mają zastosowanie w produktach pielęgnacyjnych. Ponadto, destylatory odgrywają istotną rolę w recyklingu rozpuszczalników, co przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów oraz oszczędność surowców naturalnych.

Jakie są najważniejsze cechy dobrego destylatora do rozpuszczalników

Wybór odpowiedniego destylatora do rozpuszczalników wymaga uwzględnienia wielu istotnych cech, które wpływają na jego funkcjonalność i wydajność. Przede wszystkim, kluczowym parametrem jest pojemność urządzenia, która powinna być dostosowana do potrzeb użytkownika oraz skali produkcji. W przypadku małych laboratoriów wystarczające mogą być mniejsze modele, podczas gdy w przemyśle konieczne będą większe jednostki zdolne do obsługi dużych ilości surowców. Kolejną ważną cechą jest materiał wykonania destylatora; stal nierdzewna jest często preferowanym wyborem ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. Efektywność energetyczna to kolejny aspekt, który powinien być brany pod uwagę przy wyborze urządzenia; nowoczesne destylatory często oferują zaawansowane systemy izolacji termicznej oraz automatyzację procesów, co przekłada się na niższe koszty eksploatacji. Nie można zapominać o systemach bezpieczeństwa; dobre urządzenie powinno być wyposażone w odpowiednie zabezpieczenia przed przegrzaniem czy wyciekiem substancji chemicznych.

Jakie są najczęstsze problemy z destylatorami do rozpuszczalników

Podczas użytkowania destylatorów do rozpuszczalników mogą występować różne problemy, które wpływają na efektywność ich działania oraz jakość uzyskiwanych produktów. Jednym z najczęściej spotykanych problemów jest zatykanie się kolumny destylacyjnej, co może prowadzić do obniżenia wydajności procesu. Zatykanie to często spowodowane jest osadzaniem się zanieczyszczeń lub resztek chemicznych, które nie zostały odpowiednio usunięte przed rozpoczęciem destylacji. Aby temu zapobiec, ważne jest regularne czyszczenie urządzenia oraz stosowanie filtrów, które zatrzymują niepożądane substancje. Innym problemem może być niewłaściwe ustawienie temperatury, co prowadzi do niepełnej separacji składników i obniżonej czystości produktu końcowego. Warto zainwestować w nowoczesne systemy monitorowania temperatury oraz automatyzacji, które pozwolą na precyzyjne kontrolowanie warunków pracy destylatora. Kolejnym wyzwaniem jest kontrola ciśnienia; niewłaściwe ciśnienie może prowadzić do nieefektywnego procesu destylacji i zwiększonego ryzyka awarii. Dlatego istotne jest, aby urządzenie było wyposażone w odpowiednie manometry oraz zawory regulacyjne. Wreszcie, nie można zapominać o aspektach bezpieczeństwa; niewłaściwe użytkowanie destylatora może prowadzić do poważnych zagrożeń, takich jak pożar czy wybuch.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylatorów do rozpuszczalników, a ich wybór powinien być dostosowany do specyfiki procesów produkcyjnych oraz rodzaju przetwarzanych substancji. Jednym z podstawowych podziałów jest klasyfikacja według konstrukcji; wyróżniamy destylatory prostokątne, kolumnowe oraz wirnikowe. Destylatory prostokątne charakteryzują się prostą budową i są często stosowane w małych laboratoriach lub przy niskoskalowej produkcji. Z kolei destylatory kolumnowe oferują znacznie wyższą efektywność separacji dzięki zastosowaniu kolumny z wypełnieniem, co pozwala na uzyskanie wyższej czystości produktów końcowych. Są one szczególnie polecane w przemyśle chemicznym i petrochemicznym, gdzie wymagana jest wysoka jakość surowców. Destylatory wirnikowe natomiast wykorzystują siłę odśrodkową do separacji składników i są często stosowane w procesach wymagających dużej wydajności. Kolejnym aspektem różnicującym destylatory jest ich przeznaczenie; niektóre modele są dedykowane do pracy z substancjami łatwopalnymi, inne zaś przystosowane są do pracy w warunkach laboratoryjnych.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty zakupu oraz eksploatacji destylatora do rozpuszczalników mogą się znacznie różnić w zależności od jego typu, pojemności oraz zastosowanych technologii. Przy zakupie warto zwrócić uwagę na cenę samego urządzenia, która może wynosić od kilku tysięcy złotych za proste modele laboratoryjne do kilkuset tysięcy złotych za zaawansowane systemy przemysłowe. Oprócz ceny zakupu należy uwzględnić także koszty instalacji oraz ewentualnych modyfikacji infrastruktury potrzebnej do prawidłowego funkcjonowania destylatora. Koszty eksploatacji obejmują przede wszystkim zużycie energii elektrycznej oraz mediów pomocniczych, takich jak woda czy gaz. Nowoczesne destylatory często oferują rozwiązania zwiększające efektywność energetyczną, co może przyczynić się do obniżenia kosztów operacyjnych w dłuższej perspektywie czasowej. Dodatkowo warto uwzględnić koszty konserwacji oraz serwisowania urządzenia; regularne przeglądy techniczne są kluczowe dla zapewnienia długotrwałej i bezawaryjnej pracy destylatora. Koszty te mogą być różne w zależności od producenta oraz dostępności części zamiennych na rynku.

Jakie są najlepsze praktyki dotyczące użytkowania destylatora do rozpuszczalników

Aby zapewnić efektywność i bezpieczeństwo pracy z destylatorem do rozpuszczalników, warto przestrzegać kilku najlepszych praktyk dotyczących jego użytkowania. Przede wszystkim kluczowe jest dokładne zapoznanie się z instrukcją obsługi dostarczoną przez producenta; każdy model może mieć swoje specyficzne wymagania dotyczące obsługi i konserwacji. Regularne czyszczenie urządzenia to kolejny istotny aspekt; nagromadzenie zanieczyszczeń może prowadzić do obniżenia wydajności oraz jakości uzyskiwanych produktów. Warto także prowadzić dokumentację dotyczącą przeprowadzonych procesów destylacyjnych; zapisywanie danych o temperaturze, ciśnieniu czy czasie trwania procesu pozwala na identyfikację potencjalnych problemów i optymalizację parametrów pracy urządzenia. Niezwykle ważne jest również przestrzeganie zasad BHP; praca z substancjami chemicznymi wiąże się z ryzykiem, dlatego należy stosować odpowiednie środki ochrony osobistej oraz dbać o wentylację pomieszczeń roboczych. Szkolenie personelu to kolejny kluczowy element; pracownicy powinni być świadomi zagrożeń związanych z użytkowaniem destylatorów oraz umieć reagować w sytuacjach awaryjnych.

Jakie innowacje technologiczne wpływają na rozwój destylatorów do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylatorów do rozpuszczalników, co przekłada się na ich większą efektywność oraz bezpieczeństwo użytkowania. Innowacje te obejmują zarówno nowe materiały konstrukcyjne, jak i zaawansowane systemy automatyzacji procesów. Przykładem mogą być nowoczesne kolumny destylacyjne wykonane z materiałów kompozytowych, które charakteryzują się wysoką odpornością na korozję oraz lepszymi właściwościami izolacyjnymi niż tradycyjne stal nierdzewna. Automatyzacja procesów to kolejny istotny trend; nowoczesne destylatory często wyposażone są w systemy monitorujące parametry pracy urządzenia w czasie rzeczywistym, co pozwala na bieżąco dostosowywać warunki pracy i maksymalizować wydajność procesu. Wprowadzenie inteligentnych algorytmów sterujących umożliwia także optymalizację zużycia energii oraz mediów pomocniczych, co przekłada się na niższe koszty eksploatacji. Ponadto rozwijają się technologie związane z recyklingiem rozpuszczalników; innowacyjne systemy pozwalają na odzyskiwanie cennych substancji chemicznych z odpadów procesowych, co ma pozytywny wpływ na ochronę środowiska oraz ekonomię przedsiębiorstw.

Jakie są przyszłe kierunki rozwoju destylatorów do rozpuszczalników

Przyszłość destylatorów do rozpuszczalników wydaje się obiecująca, a rozwój technologii oraz rosnące wymagania rynku stają się kluczowymi czynnikami wpływającymi na ich ewolucję. W miarę jak przemysł staje się coraz bardziej zrównoważony, destylatory będą musiały dostosować się do nowych norm ekologicznych, co może prowadzić do większego nacisku na efektywność energetyczną oraz minimalizację odpadów. Wprowadzenie rozwiązań opartych na odnawialnych źródłach energii, takich jak energia słoneczna czy geotermalna, może stać się standardem w produkcji destylatorów. Ponadto, rozwój sztucznej inteligencji i uczenia maszynowego może zrewolucjonizować procesy destylacji; inteligentne systemy będą w stanie analizować dane w czasie rzeczywistym i optymalizować parametry pracy urządzenia, co przyczyni się do zwiększenia wydajności oraz jakości produktów końcowych. Również integracja z systemami IoT (Internet of Things) pozwoli na zdalne monitorowanie i zarządzanie procesami, co zwiększy elastyczność i bezpieczeństwo operacji. W kontekście recyklingu rozpuszczalników, innowacyjne technologie mogą umożliwić odzyskiwanie cennych substancji chemicznych w sposób bardziej efektywny i ekonomiczny.